製法一覧

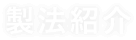

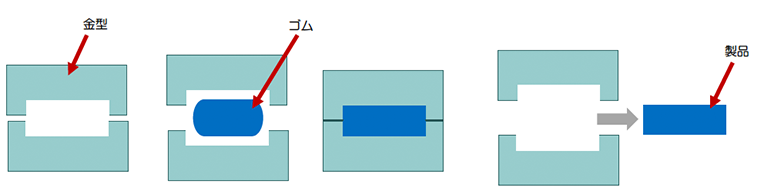

コンプレッション成形

コンプレッション成形は、ゴム成形方法の中でもっとも歴史のある製法で、金型代ももっとも安価です。

製法としては加熱した金型に計量した一定量のゴムをセットし、成形機で加圧・加熱することでゴムを加硫させます。少量多品種向けで試作品を試したい場合にも向いています。

メリット

- 金型代が比較的安価です。

- 少量多品種向けで対応できます。

デメリット

- ゴムの予備成形が必要となります。

- 金型への材料セットに工数がかかります。

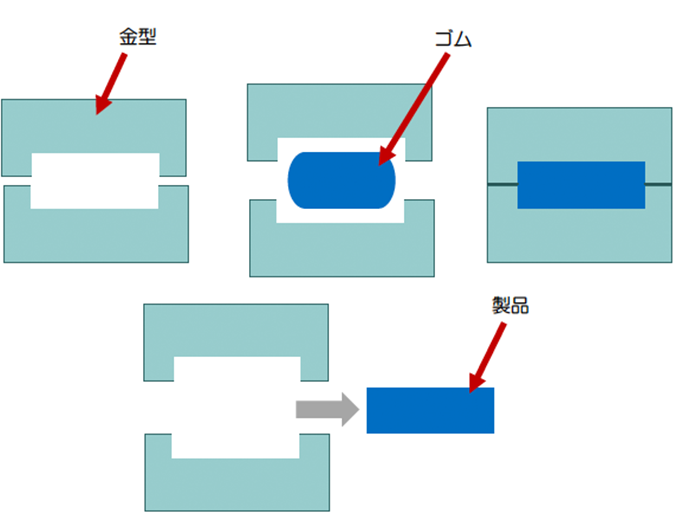

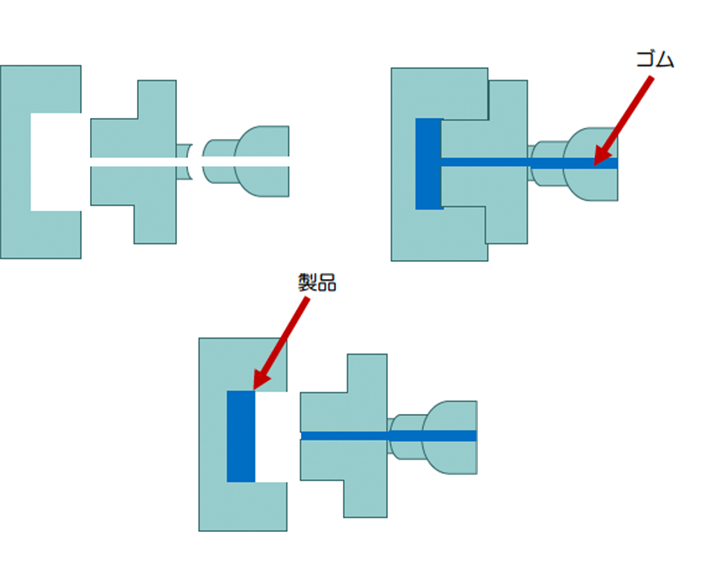

射出成形(IJ)

射出成形は、加熱された金型に溶かしたゴムを注入し、圧力をかけて加硫させる成形方法です。自動工程が多く、成形時間はコンプレッションなどの圧縮成形に比べて約3分の1以下のため、製品単価を抑えることができ大量生産に向いています。

メリット

- 大形や肉厚製品の成形も可能です。

- 生産性に優れ、製品寸法等の安定化が可能です。

- ゴムの予備成形は不要です。

デメリット

- 材料の流れ性が関係しているため、扱える材料に制限があります。

- 設備、金型費用が比較的高価です。

液状射出成形(LIM)

LIMとはLiquid Injection Molding の頭文字をとったもので、液状の原料(一般的に2液)を一定の比率で混合し、高温の金型に射出成形し加熱硬化させる成形方法です。従来、材料はシリコーンゴムに限られていましたが、最近ではシリコーンゴム以外の材料もラインナップされています。

LIMシステムの特徴として一般的に4つの優位性があります。

- ①工程を短縮化:液状シリコーンゴムを付加反応で硬化させるため、硬化速度が速く、成形時間を短縮化することができます。

- ②生産性を向上:材料が液状のため、低射出圧での成形が可能で、精密な部品の成形にも対応できます。A/B 二液の混合が正確に行われ、異物混入の可能性も少なく、高品質で効率のよい成形が可能です。

- ③成形を自動化:ノーバリ、ランナーレス成形にも対応でき、硬化後の離型性にも優れるため成形工程を自動化することができます。短いサイクルタイムでの連続自動成形も可能です。

- ④環境への負荷が少ない:硬化反応による副生成物がなく、ノーバリ、ランナーレス成形により廃材の処理が不要で、環境に優しい製造が可能です。

当社の特徴として生産ラインはクリーンルーム内(一部は準クリーンルーム)で管理されており、医療用部品から一般産業資材ゴム部品まで様々な用途に対してご満足頂ける製品を提供できる環境を保有しております。

メリット

- 成形ショット数が大幅に向上します。

- 製品の低コスト化が可能です。

- ゴムの予備成形、金型への材料セットが不要です。

デメリット

- 金型代が高価です。

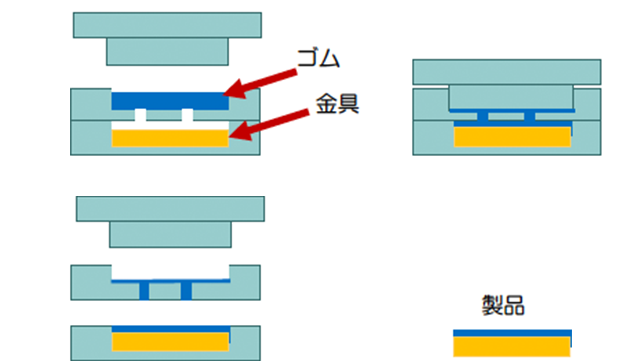

ゴム加硫接着成形

加硫接着とは、未加硫ゴムと基材(金属や樹脂等)をゴムの加硫成形を行うと同時に接着させることを言います。基材(金属や樹脂等)の表面に接着剤を均一に塗布し、金型の熱と圧力をかけて接着させます。

メリット

- ゴム加硫(成形)時に金属などの接着も同時に行うため、寸法精度が高いです。

- 一般的な接着剤と比較すると強固な接着力が得られます。

- 多種多様なゴムと金属・樹脂材との接着が可能です。

- 部品点数を減らすことにより、組み立て工数を削減できます。

デメリット

- ゴム配合内容により充分な接着力が得られない場合があります。

- 接着剤塗布工数がかかります。

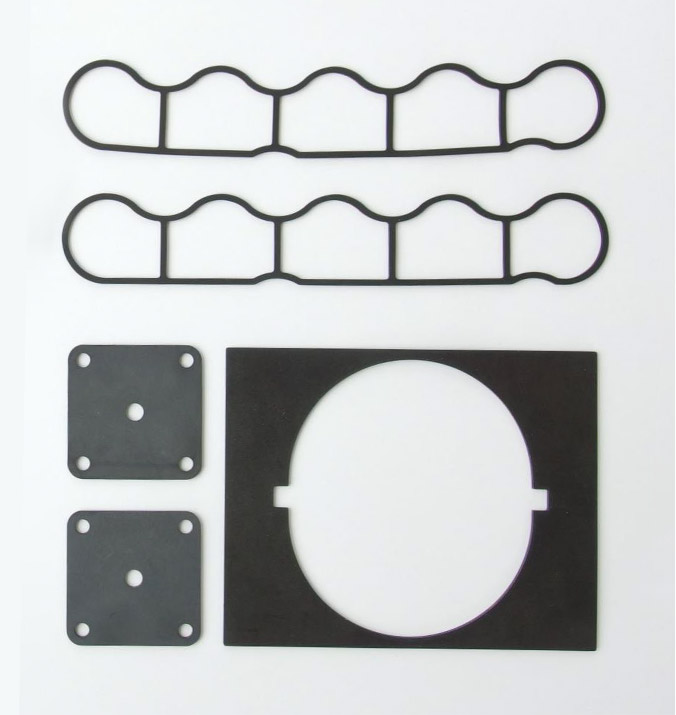

シート打ち抜き成形

シート打ち抜き成形はフラットダイヤフラムやガスケットで使用される製法で、打ち抜き型(加工刃やトムソン型など)があれば製作が可能です。

カレンダー加工(ゴムのシート化)やトッピング加工(ゴムシートと布の貼り合せ加工)による均一な厚みのシートが製作可能です。

ゴムのみの成形品だけでなく、基布入りや金属箔との複合品など様々な設計が可能です。

メリット

- 製品価格や初期費用を抑えることができます。

デメリット

- カレンダー加工やトッピング加工などが必要になり、小ロット生産に向いていません。

スライス成形

スライス成形とはコンプレッション成形等で筒状に成形した加硫ゴムを、スライス(カッティング)することで製品形状を作り出す手法となります。筒を固定治具に挿入+自動でスライス加工するため、安定した品質での大量生産が可能となります。

メリット

- スライス前の筒形状でバリ仕上げするため、バリ仕上げ工数が削減できます。

- 筒形状をスライス加工するため、製品にはバリが付着しません。

- 取り数を多く設定できます。

デメリット

- 製品形状が限定されます。

- 少量の生産には向いていません。

- スライス加工工程が必要になります。