そもそもクリーンルームってなに?

クリーンルームは、清浄度(空気のきれいさ)が管理された部屋のことで、防塵室(ぼうじんしつ)とも呼ばれます。クリーンルーム内では、空気中に漂うホコリやゴミ、微生物などの量が管理されており、製品の汚染や異物混入を防ぐために使われます。

クリーンルームで制御される粒子は、目では見えないミクロンレベル(1000分の1ミリ以下)の微粒子です。このような微粒子は、一般的なエアフィルターでは完全に取り除くことができないため、専用設計されたクリーンルームが必要とされるのです。

“コンタミネーションコントロールが行われている限られた空間であって,空気中における浮遊微小粒子,浮遊微生物が限定された清浄度レベル以下に管理され,また,その空間に供給される材料,薬品,水などについても要求される浄度が保持され,必要に応じて温度,湿度,圧力などの環境条件についても管理が行われている空間。” (JIS Z8122 4001)

クリーンルームの四原則

クリーンルームには、異物を「持ち込まない」「発生させない」「堆積させない」「排除する」という、4つの原則があります。

クリーンルームの清浄環境を保つためには、この原則を守り、運用していくことが不可欠です。

1. 異物を持ち込まない

クリーンルームに入室する際には、異物を落ち込まないように、粘着マット・ローラーなどでゴミを落とし、エアーシャワーで全身を洗浄してから入室します。

洗浄は作業者だけでなく、搬入する機器や材料などにもすべて行い、外部からの異物の持ち込みを徹底的に防止します。

2. 異物を発生させない

クリーンルーム内では、作業者から発生する塵埃(じんあい)が大きな問題となります。そのため、糸くずの発生しないクリーンスーツや、髪の毛や汗などの混入を防ぐ専用のキャップ、手袋などを身につけ作業を行います。

またホコリやゴミが出やすい機器や、クズが出やすい材料を使わないことも重要です。

3. 異物を堆積させない

クリーンルーム内では清掃しやすいレイアウトにしたり、清掃しづらい凹凸やコーナーをつくらないなど、そもそも異物が堆積しにくい設計にすることが大切です。

また除電器を使って静電気によるホコリの吸着を防止するなどの工夫も重要です。

4. 異物を排除する

クリーンルームでは、万が一異物が発生してしまった場合でも、排除できる仕組みにしておくことが重要です。室内の気流や換気を制御することで、異物をクリーンルーム外へ排出することができます。

またホコリやゴミが出やすい工程の近くで、局所的に排気を行うことも有効です。

クリーンルームの種類・方式・クラスについて理解を深めた上で、それぞれの課題に合わせたクリーンルムの導入を検討していきましょう。

クリーンルームの種類を知る

クリーンルームはさまざまな業界で活用されていますが、大きく分けると「工業向け」と「バイオ向け」の2種類に分類されます。

インダストリアルクリーンルーム(工業向け)

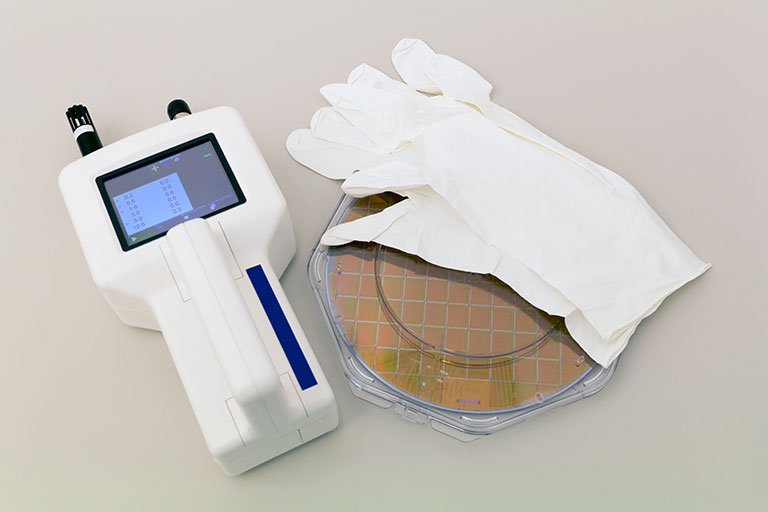

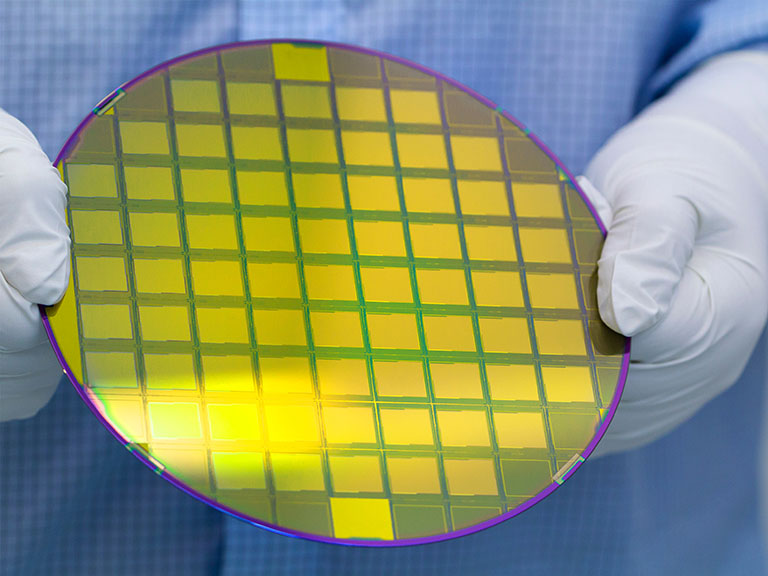

インダストリアルクリーンルームは、半導体や電子部品、精密機器など、工業製品の製造工程で使われるクリーンルームです。

主に、空気中のホコリやゴミなどの微粒子を対象にしており、品質低下や不良品の発生を防ぐために使われます。

バイオロジカルクリーンルーム(バイオ向け)

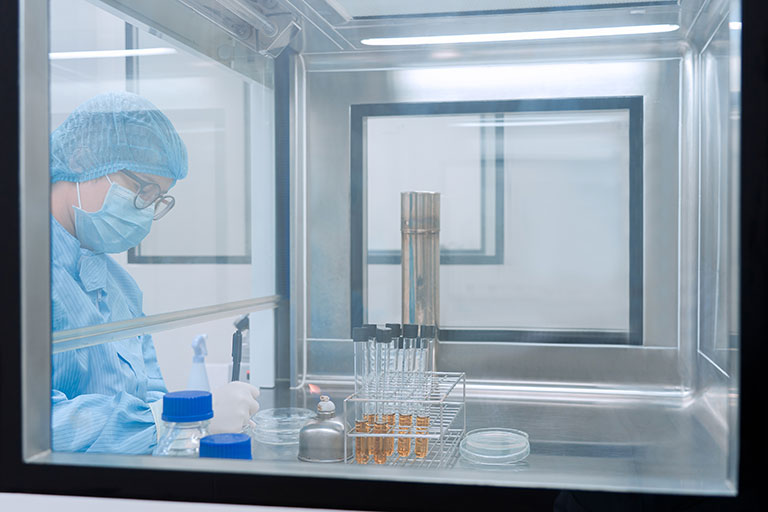

バイオロジカルクリーンルームは、医薬品製造や病院、研究機関など、衛生管理が求められる工程で使われるクリーンルームです。

空気中の微粒子だけでなく、バクテリアなどの微生物やウイルスも対象にしており、異物混入や細菌による汚染を防ぐために使われます。

クリーンルームのクラスを知る

クリーンルームの清浄度(空気のきれいさ)は、クラスによって分類されます。

クラスは「一定の体積中の基準の大きさ以上の塵埃の数量」で表され、数字が小さいほど、ゴミやホコリの少ないクリーンな環境となります。

工業向けに使われているクリーンルームのクラス分けについて、「FED」と「ISO」の2つの規格をご紹介します。

2001年以降、FED規格からISO規格に統一されましたが、業界によっては慣習的にFED規格が使われることも多いため、どちらの規格も把握しておくのがよいでしょう。

FED規格

FEDはアメリカ連邦規格で、1立方フィート(約28.3リットル)あたり、0.5ミクロン以上の微粒子がいくつあるかで表されます。

例えば「クラス100」では、0.5ミクロンの粒子が100個以下とされます。

| 清浄度クラス (Fed.Std.209) |

測定粒径と上限濃度(個/ft3) | ||||

|---|---|---|---|---|---|

| 0.1μm | 0.2μm | 0.3μm | 0.5μm | 5μm | |

| クラス 1 | 35 | 7.5 | 3 | 1 | ー |

| クラス 10 | 350 | 75 | 30 | 10 | ー |

| クラス 100 | ー | 750 | 300 | 100 | ー |

| クラス 1,000 | ー | ー | ー | 1,000 | 7 |

| クラス 10,000 | ー | ー | ー | 10,000 | 70 |

| クラス 100,000 | ー | ー | ー | 100,000 | 700 |

ISO規格

ISOはFEDに代わる国際規格で、1立方メートルあたり、0.1ミクロン以上の微粒子がいくつあるかをもとに指数を使って表されます。

例えば「クラス2」では、0.1ミクロンの粒子が100個(10の2乗)以下とされます。

| 清浄度クラス (ISO 14644-1) |

測定粒径と上限濃度(個/m3) | |||||

|---|---|---|---|---|---|---|

| 0.1μm | 0.2μm | 0.3μm | 0.5μm | 1μm | 5μm | |

| クラス 1 | 10 | 2 | ー | ー | ー | ー |

| クラス 2 | 100 | 24 | 10 | 4 | ー | ー |

| クラス 3 | 1,000 | 237 | 102 | 35 | 8 | ー |

| クラス 4 | 10,000 | 2370 | 1020 | 352 | 83 | ー |

| クラス 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 |

| クラス 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

| クラス 7 | ー | ー | ー | 352,000 | 83,200 | 2,930 |

| クラス 8 | ー | ー | ー | 3,520,000 | 832,000 | 29,300 |

| クラス 9 | ー | ー | ー | 35,200,000 | 8,320,000 | 293,000 |

なお微生物の数は、浮遊する微粒子の数に比例することが多いため、微生物の持ち込みを防ぎたい場合も、微粒子の数を指標としてクラスを選定します。

クリーンルームの方式を知る

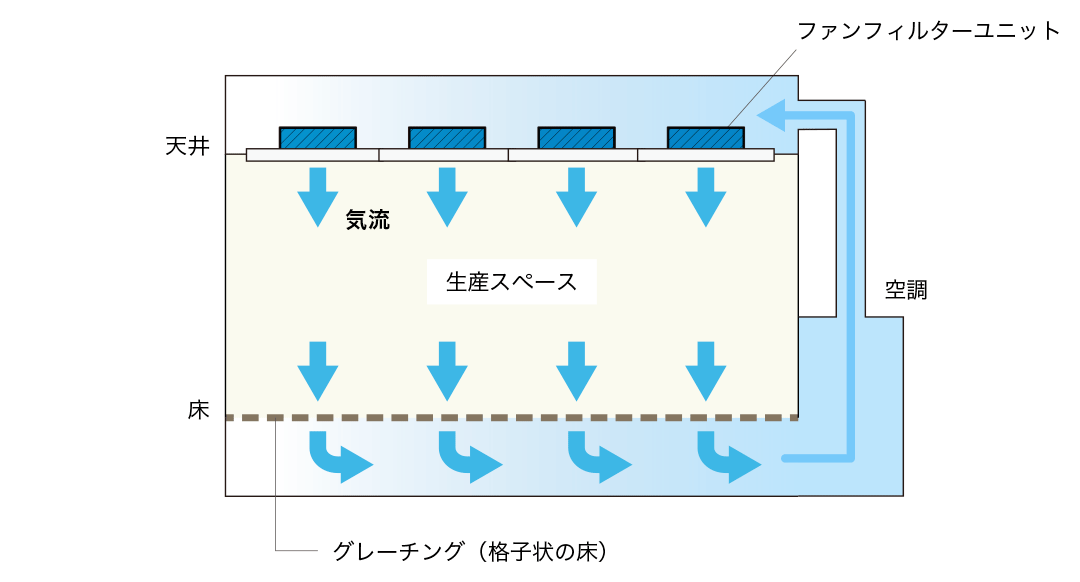

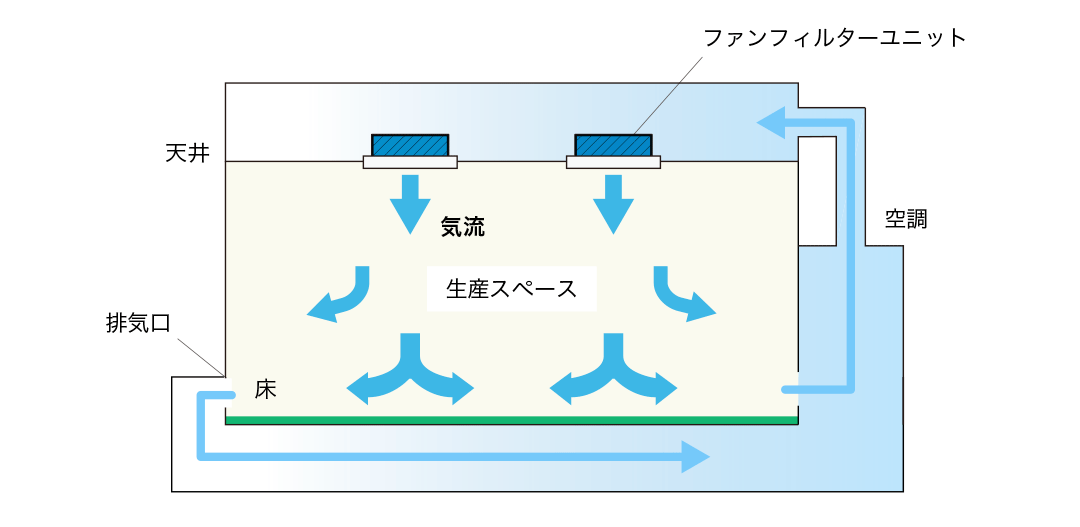

クリーンルームの清浄環境を保つためには、気流の制御が重要です。気流方式には、大きく「垂直一方向流方式」と「非一方向流方式」の2種類があります。

気流方式は空気の清浄度に大きく関係するため、用途に合わせた選定が重要です。

- 垂直一方向流方式(高清浄度向け)

-

垂直一方向流方式は、高性能フィルターに通した空気を、天井から床へ一方向に送風する方式です。空気を一方向に向けて排出するため、異物の堆積や拡散を抑えることができ、高い清浄度を保つことができます。

半導体やFPD製造など、高い清浄度が求められる工程に対応することができますが、ランニングコストが高く、設備は高額になります。

一般的に、清浄度クラス1〜100(ISO 3~5)の洗浄度を得ることができます。

- 非一方向流方式(低清浄度向け)

-

非一方向流方式は、高性能フィルターに通した空気を、複数の方向に送風する方式です(乱流方式ともよばれます)。乱れた気流でクリーンルーム内の微粒子を拡散させ、排気口から吸い込むことで清浄度を保ちます。

レイアウトの自由が高く導入しやすいですが、気流が滞留しやすく、高い清浄度を必要とする工程には向いていません。

一般的に、清浄度クラス1,000〜100,000(ISO 6〜8)程度の洗浄度を得ることができます。

上記に紹介した方式以外にも、半導体製造では局所的に洗浄度を上げる「ハイブリッド方式」や、無菌病室ではさらに高い洗浄度が得られる「水平方式」など、さまざまな方式があります。

業界ごとのクラスのイメージ

クリーンルームのクラスは、数字が小さいほど洗浄度が高くなりますが、一方でランニングコストが高く設備は高額になるため、工場に必要なクラスを把握した上で、導入を進めていく必要があります。 業界ごとに求められるクラスの目安をご紹介します。

半導体製造

ナノオーダーの加工が行われる半導体製造工場では、非常に高いクラス1〜100のクリーンルームが使われます。とくに成膜やエッチングなどの前工程では、ハイレベルな塵埃管理が求められます。

精密機器製造

電子部品や工学レンズ、その他時計やセンサなどの精密部品の製造工場では、クラス100〜10,000のクリーンルームが使われます。半導体製造ほどではありませんが、微細なホコリやゴミが不良品の原因となるため、厳格な塵埃管理が求められます。

食品・薬品・化粧品製造

食品、薬品※、化粧品などのいわゆる三品産業では、クラス100〜100,000程度のクリーンルームが使われます。主には、糸くずや髪の毛、工場内のホコリ、虫などの混入を防ぐのが目的です。

※無菌医薬品の製造では、工業規格以外にも、GMPやUSP(米国薬局方)、JP(日本薬局方)が定める基準に準拠する必要があります

一般的な製造工場

自動車部品や印刷、精密加工の工場では、クラス1,000〜100,000程度のクリーンルームが使われます。品質管理の一環として、工場内で発生するホコリや装置から出るゴミの混入を防ぎます。

病院・医療

手術室や集中治療室(ICU)、検査室などの医療の現場では、クラス1,000〜100,000程度のクリーンルームが使われます。細菌やウィルスの混入を防ぎ、空気感染から医師と患者を護ります。

クリーンルームでつくられる医療機器の例

高度管理医療機器に分類されるような医療機器や、患者の皮膚、粘膜、体液に直接触れる医療器具は、汚染があった場合、人体へのリスクが高いため、その多くがクラス1,000〜100,000(ISO 6〜8)程度のクリーンルームで製造されています。

- 医療機器の例

- - 輸液ポンプ

- 人工心肺システム

- 心臓ペースメーカ

- 人工透析器 など

- 医療器具の例

- - 人工皮膚、人工骨、人工血管

- 心血管用ステント

- 体内固定用ボルト

- 滅菌済縫合糸 など

さらに近年では、現場の感染防止や減菌作業のコスト削減のため、医療用シリコーンゴムを使ったディスポーザブル(使い捨て)製品が増加しており、クリーンルームでの製造ニーズも高まっています。

藤倉コンポジットで実績のある医療用シリコーンゴムの製品についてご紹介します。

医療用シリコーンゴム製品のご紹介

藤倉コンポジットでは、医療規格(ISO 10993)や、USP(米国薬局方)の厳しい適合性試験をクリアした医療用の液状シリコーンゴムを使い、クラス100,000の自社クリーンルームで、材料の供給からLIM成形、検査、梱包まで一貫した国内生産を行なっています。

医療機器の品質マネジメントシステムの国際規格[ISO13485]を取得するなど、品質管理も徹底しています。

- 関連記事

- 医療用シリコーンゴムとは?

医療用シール部品

人工呼吸器や点滴、薬剤投与、透析器では、流体の漏れを防ぐため、多くのシール材(Oリング、パッキンなど)が使われています。

藤倉コンポジットでは、高温や低温などの厳しい環境下でも使うことができる、クリーンで機能性の高い医療用シール部品を製造しています。

医療用逆止弁

人工透析器や酸素濃縮器などの医療機器には、輸液回路・呼吸回路の逆流を防ぐため、多くの逆止弁が使われています。

藤倉コンポジットでは、シリコーンゴムの弾性とシール性を利用した、クリーンで安全性の高い精密小型逆止弁(アンブレラ・ダックビル)」を製造しています。

- 関連記事

- 逆止弁とは?医療用逆止弁について

クリーンルームでのシリコーンゴム製品の製造はお任せください

この記事ではクリーンルームの基礎知識と、クリーンルームでつくられる医療用シリコーンゴム製品について解説しました。

藤倉コンポジットでは、クラス100,000のクリーンルームにおいて、高度なLIM成形からアッセンブリまで、数多くの実績があります。より安全で高品質な医療機器が求められるなか、強みとするLIM成形の技術力を活かし、お客さまのニーズに合わせた製品開発も行っています。生産数に合わせた自動機導入など、最適な生産方法のご提案もお任せください。

クリーンルームでのシリコーンゴム製品の製造は、ぜひ一度、藤倉コンポジットまでご相談ください。

今回ご紹介した製品

- 医療用シリコーンゴム製品

-

医療機器・医療器具に最適な、メディカルグレードの医療用シリコーンゴム製品を、クリーンルームにて一括生産しています。